W porównaniu ze stalą materiały kompozytowe wzmocnione włóknem szklanym mają lżejszy materiał i gęstość mniejszą niż jedna trzecia gęstości stali.Jednakże pod względem wytrzymałości, gdy naprężenie osiągnie 400 MPa, pręty stalowe doznają granicy plastyczności, podczas gdy wytrzymałość na rozciąganie materiałów kompozytowych z włókna szklanego może osiągnąć 1000-2500 MPa.W porównaniu z tradycyjnymi materiałami metalowymi, materiały kompozytowe z włókna szklanego mają niejednorodną strukturę i wyraźną anizotropię, z bardziej złożonymi mechanizmami uszkodzeń.Badania eksperymentalne i teoretyczne pod różnymi rodzajami obciążeń mogą zapewnić wszechstronne zrozumienie ich właściwości mechanicznych, szczególnie w zastosowaniach w takich dziedzinach, jak sprzęt obronny kraju i lotnictwo, co wymaga dogłębnych badań nad ich charakterystyką i właściwościami mechanicznymi, aby spełnić ich potrzeby w środowisko użytkowania.

Poniżej przedstawiono właściwości mechaniczne i analizę uszkodzeń materiałów kompozytowych z włókna szklanego, dostarczając wskazówek dotyczących stosowania tego materiału.

(1) Właściwości rozciągające i analiza:

Badania wykazały, że właściwości mechaniczne materiałów kompozytowych z żywicy epoksydowej wzmocnionej włóknem szklanym wskazują, że wytrzymałość na rozciąganie w kierunku równoległym materiału jest znacznie większa niż w kierunku pionowym włókna.Dlatego w praktyce kierunek włókna szklanego powinien być możliwie najbardziej zgodny z kierunkiem rozciągania, w pełni wykorzystując jego doskonałe właściwości rozciągające.W porównaniu ze stalą wytrzymałość na rozciąganie jest znacznie wyższa, ale gęstość jest znacznie niższa niż w przypadku stali.Można zauważyć, że kompleksowe właściwości mechaniczne materiałów kompozytowych z włókna szklanego są stosunkowo wysokie.

Badania wykazały, że zwiększenie ilości włókna szklanego dodanego do termoplastycznych materiałów kompozytowych stopniowo zwiększa wytrzymałość materiału kompozytowego na rozciąganie.Głównym powodem jest to, że wraz ze wzrostem zawartości włókien szklanych coraz więcej włókien szklanych w materiale kompozytowym poddawanych jest działaniu sił zewnętrznych.Jednocześnie na skutek wzrostu liczby włókien szklanych matryca żywiczna pomiędzy włóknami szklanymi staje się cieńsza, co sprzyja konstruowaniu ram wzmacnianych włóknem szklanym.Dlatego wzrost zawartości włókna szklanego powoduje przenoszenie większych naprężeń z żywicy na włókno szklane w materiałach kompozytowych pod obciążeniami zewnętrznymi, skutecznie poprawiając ich właściwości rozciągające.

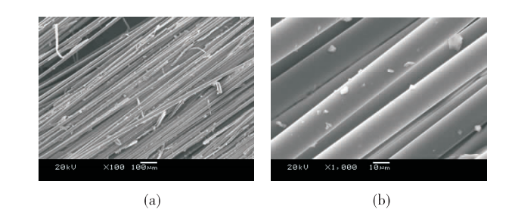

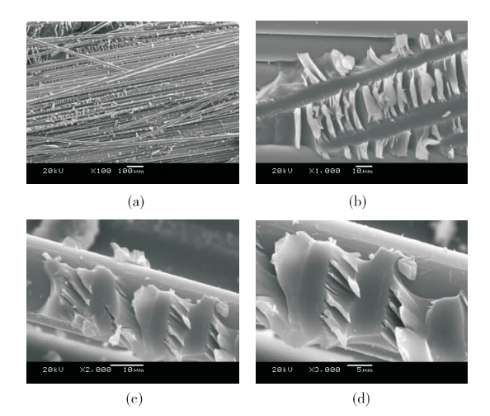

Badania prób rozciągania materiałów kompozytowych z nienasyconych włóknem szklanym wykazały, że przyczyną zniszczenia materiałów kompozytowych wzmocnionych włóknem szklanym jest połączenie zniszczenia włókien i osnowy żywicy, widoczne w skaningowej mikroskopii elektronowej odcinka rozciąganego.Powierzchnia pęknięcia pokazuje, że na odcinku rozciąganym z osnowy żywicznej wyciągana jest duża liczba włókien szklanych, a powierzchnia włókien szklanych wyrywanych z osnowy żywicznej jest gładka i czysta, z bardzo małą ilością fragmentów żywicy przylegających do powierzchni włókien szklanych, efektem jest kruche pękanie.Ulepszając interfejs połączenia między włóknami szklanymi i żywicą, zwiększa się zdolność ich osadzania.Na odcinku rozciąganym widać większość fragmentów żywicy osnowy z większym wiązaniem włókien szklanych.Dalsze obserwacje w powiększeniu pokazują, że duża liczba żywic matrycowych wiąże się na powierzchni ekstrahowanych włókien szklanych i ma układ grzebieniowy.Powierzchnia pęknięcia wykazuje pękanie plastyczne, dzięki któremu można uzyskać lepsze właściwości mechaniczne.

(2) Wydajność i analiza zginania:

Przeprowadzono badania zmęczenia przy zginaniu trójpunktowym na płytach jednokierunkowych i korpusach odlewanych z żywicy z materiałów kompozytowych z żywicy epoksydowej wzmocnionej włóknem szklanym.Wyniki wykazały, że sztywność zginania obu materiałów nadal maleje wraz ze wzrostem czasów zmęczenia.Jednakże sztywność zginania płyt jednokierunkowych wzmocnionych włóknem szklanym była znacznie większa niż korpusów odlewniczych, a tempo spadku sztywności zginania było wolniejsze.Z biegiem czasu pojawiały się dłuższe czasy zmęczenia pęknięć, co wskazuje, że włókno szklane ma większy wpływ na wytrzymałość osnowy na zginanie.

Wraz z wprowadzeniem włókien szklanych i stopniowym wzrostem udziału objętościowego odpowiednio wzrasta również wytrzymałość materiałów kompozytowych na zginanie.Gdy udział objętościowy włókna wynosi 50%, jego wytrzymałość na zginanie jest najwyższa i jest o 21,3% wyższa od wytrzymałości pierwotnej.Jeżeli jednak udział objętościowy włókien wynosi 80%, wytrzymałość materiałów kompozytowych na zginanie wykazuje znaczny spadek, mniejszy niż wytrzymałość próbki bez włókna.Powszechnie uważa się, że niska wytrzymałość materiału może być spowodowana wewnętrznymi mikropęknięciami i pustymi przestrzeniami blokującymi efektywne przenoszenie obciążenia przez osnowę na włókna, a pod wpływem sił zewnętrznych mikropęknięcia szybko rozszerzają się, tworząc uskoki, ostatecznie powodując uszkodzenia. wiązanie stykowe tego materiału kompozytowego z włókna szklanego opiera się głównie na lepkim przepływie matrycy z włókna szklanego w wysokich temperaturach w celu owinięcia włókien, a nadmiar włókien szklanych znacznie utrudnia lepki przepływ matrycy, powodując w pewnym stopniu uszkodzenie ciągłości pomiędzy interfejsy.

(3) Odporność na penetrację:

Zastosowanie materiałów kompozytowych wzmocnionych włóknem szklanym o wysokiej wytrzymałości na czoło i tył pancerza reakcyjnego zapewnia lepszą odporność na penetrację w porównaniu z tradycyjną stalą stopową.W porównaniu ze stalą stopową, materiały kompozytowe z włókna szklanego na powierzchnię czołową i tylną pancerza reakcyjnego zawierają mniejsze fragmenty resztkowe po detonacji, bez żadnej zdolności zabijania i mogą częściowo wyeliminować wtórny efekt zabijania pancerza reakcyjnego.

Czas publikacji: 7 listopada 2023 r